Návštěvnost dne 8. března 2026 byla — 612 557 unikátních návštěvníků !

Návštěvnost dne 9. března 2026 byla — 590 729 unikátních návštěvníků !

Návštěvnost dne 10. března 2026 byla — 657 697 unikátních návštěvníků !

Tkanina

Z Multimediaexpo.cz

Tkanina je plochý textilní útvar, který vzniká propojením dvou vzájemně kolmo probíhajících soustav nití, osnovy a útku. Tím se odlišuje od jiných textilních výrobků, např. pletenin, krajkovin, všívaných, nebo tzv. netkaných textilií. V některých souhrnných údajích a podle Československé státní normy (ČSN 153110)[1] jsou jako tkanina označovány také drátěné mříže, síta a podobné kovové výrobky, zhotovené tkací technikou.

Obsah |

Příprava materiálu ke tkaní

Materiál ke tkaní musí (mimo jiné) dosahovat určité pevnosti v tahu a v ohybu. Těmto podmínkám vyhovuje většina přízí z textilních vláken a dráty z některých kovů. Pevnost osnovních (obzvláště vlněných) přízí se často zvyšuje skaním. Některé tkaniny se barví až po odetkání, v rámci jejich úpravy - zušlechťování. Takovémuto zboží se říká kusobarevné. U pestře tkaného zboží se předkládají tkacímu stroji příze v různých barvách a osnovní nitě na džínové tkaniny (pravý blue denim) jsou kompletně obarveny indigem. Osnovní příze se po nasnování z cívek na osnovní vály šlichtují a jednotlivé nitě (v počtu několika tisíc) se musí před tkaním provléknout nítěnkami a paprskem tkacího stroje. Tomuto procesu se říká "navádění" a navlékání do nítěnek se říká "návod do brda", navlékání do paprsku se říká „návod do paprsku“. Útek se dodává zpravidla nasoukaný na cívkách, ze kterých se při tkaní odvíjí.

Princip tkaní

Na vedlejším náčrtu je schematicky znázorněno zhotovení tkaniny: Osnova se odvíjí z osnovního válu (1), jednotlivé niti procházejí nitěnkami (drátěnymi očky 2), které jsou zavěšeny na listu (3). Soustava listů tvoří tzv.brdo, jehož úkolem je zdvihat jednotlivé listy a vytvořit tak prošlup (4), kterým prochází zanašeč útku (5). Osnovní niti jsou dále vedeny paprskem (6) který udržuje osnovu v patřičné šíři a přirazí každý zanešený útek k hotové části tkaniny. Tato se navíjí na zbožový válec (7).

Tkací stroje

Podobným způsobem pracovala jednoduchá zařízení již před mnoha tisíci lety. Z těch se vyvinul tkací stroj (hovor.: tkalcovský stav), na kterém se postupně zdokonalilo zejména: (a) Prošlupní ústrojí Pohyb listů (až 25) může být programován a vytvářet komplikované vazby osnovy s útkem. Vzory v témeř neomezené velikosti lze zhotovit za pomocí žakarového prošlupního ústrojí, ve kterém jsou jenotlivé nitěnky zavěšeny na zdvižných šňůrách ovládaných platinami. (b) Zanášení útku mezi osnovní niti

V 18. století byl vynalezen „létající člunek“, který se k zanášení útku výhradně používal až do poloviny 20. století. Člunek se prohazoval prošlupem za současného odvíjení útkové příze z cívky, která v něm byla nasazena. Člunkovým prohozem se mohlo zatkávat maximálně okolo 500 metrů útku za minutu. Na těchto strojích bylo možné utkat na příklad 1 m² bavlněné látky asi za 8 minut. Podstatně vyššího výkonu se dosahuje s jehlovým, skřipcovým, hydraulickým nebo pneumatickým prohozním ústrojím. Na rychlost 5000 m/min. jsou podle technické literatury[2] konstruovány tzv. víceprošlupní tkací stroje. Výrobci tkacích strojů s dlouholetými zkušenostmi jsou na příklad: švýcarský Sultex, belgický Picanol nebo německý Dornier. V České republice vyráběla pneumatické tkací stroje Zbrojovka ve Vsetíně.

Vlastnosti tkaniny

Tkaniny se vyrábí ve velmi rozdílných šířkách (od několikamilimetrových stužek po dvacetimetrové namořní plachty). Váha (správně: hmotnost) tkanin se pohybuje od 25 g/m² (plátno ze skleněného filamentu v síle 0,03 mm)[3] do témeř 1 kg/m² (těžká plachtovina). Jednotlivé užitné vlastnosti jako: pevnost v otěru, prodyšnost, srážlivost, mačkavost, lesk a mnoho dalších, se ve svém významu liší v závislosti na účelu použití. Užitné vlastnosti jsou do značné míry ovlivněny finální úpravou (zušlechtěním) tkaniny. K zušlechťovacím procesům patří např.: bělení, mercerování, barvení, tisk, postřihování, česání, valchování, impregnace atd. Ve výrobě a obzvlášť v obchodním styku se používá několik desítek označení (z části srozumitelných i ve více jazycích), která vyjadřují určité vlastnosti tkaniny. Například: Popelín je jemná bavlněná tkanina na košile, halenky a pyžama. Obsahuje zpravidla na každý útek dvě osnovní nitě.

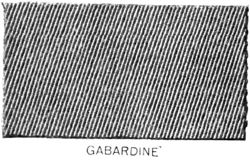

Damašek je bavlněná nebo lněná žakarová tkanina na ložní prádlo a ubrusy. Gabardén je jemná, velmi hustá tkanina s viditelným strmým žebrováním. Vyrábí se z bavlněných, vlněných i hedvábných přízí a používá se převážně na obleky a kostýmy. Tvíd, na který se zpracovávají hrubší melanžové (z různobarevných vláken) příze převážně z vlny. Tkanina se používá hlavně na saka, kostýmy a svrchníky. Blue denim (v češtině: tkanina na džíny) je bavlněná tkanina v képrové vazbě s osnovou obarvenou indigem a s režněbílým útkem[4].

Výroba tkanin

V ČR bylo v roce 2004 vyrobeno celkem 203 milionů m² tkanin. Z toho:

| Druh tkaniny | mil. m² |

| bavlněné a směsové | 167 |

| vlněné a směsové | 16 |

| lněné | 13 |

| koberce a podlah. krytiny | 7 |

V průměru na jednoho obyvatele to tedy bylo cca. 20 m². (Mimo to se vyrobilo asi 245 tisic tun kovových tkanin.) Celosvětové množství vyrobených tkanin lze jen hrubě odhadnout na základě známé spotřeby textilních vláken. Ve shora zmíněném období se ve světě spotřebovalo 77 milionů tun bavlny, vlny a umělých vláken. (Statistika neobsahuje na př. len, jutu, přírodní hedvábí). Za předpokladu, že se polovina surovin spotřebuje na výrobu tkanin a z každého kilogramu se utká nejméně 6 m², připadalo na každého obyvatele zeměkoule 35–40 m² tkaných textilií.

Související články

- Brokát, Denim, Flanel, Flauš, Klot, Krep, Manšestrová tkanina, Mohér, Pepito, Samety a plyše, Satén, Smyčková tkanina, Stuha, Sypkovina, Taft (tkanina), Velur (textil), Vazby tkanin, Voál, Žoržet

Externí odkazy

Reference

- ↑ Kovová tkanina: http://nahledy.normy.biz/nahled.php?i=1005

- ↑ Víceprošlupní stroje: http://de.wikipedia.org/wiki/Webstuhl

- ↑ Skleněná vlákna:http://www.haufler-iv.de/glasgewebe.htm

- ↑ Blue denim:http://www.die-maus.de/sachgeschichten/jeansstoff/

- Kolektiv autorů: Tkalcovská příručka (SNTL Praha 1980)

- Kolektiv autorů: Příručka textilního odborníka (SNTL Praha 1981)

| Náklady na energie a provoz naší encyklopedie prudce vzrostly. Potřebujeme vaši podporu... Kolik ?? To je na Vás. Náš FIO účet — 2500575897 / 2010 |

|---|

| Informace o článku.

Článek je převzat z Wikipedie, otevřené encyklopedie, do které přispívají dobrovolníci z celého světa. |